Inicialmente podemos clasificar los tipos de placas solares en dos grandes grupos:

- paneles fotovoltaicos (generan electricidad) y

- térmicos (generan agua caliente por intercambio).

También existen híbridos, que combinan intercambio de calor (térmicos) con generación de electricidad (fotovoltaico).

Panel Solar Híbrido

Por tanto nos centraremos únicamente en los fotovoltaicos, es decir los que producen electricidad, ya que los térmicos se reducen a un intercambio de calor mediante conducciones de tuberías de agua que circulan por la placa.

A partir de aquí, los tipos de placas solares fotovoltaicos se clasifican a su vez en diversas variantes que vamos a comentar a continuación.

MONOCRISTALINAS O POLICRISTALINAS

Las placas pueden estar formadas por dos tipos de células fotovoltaicas:

- monocristalinas

- policristalinas

Las monocristalinas en su proceso de fabricación parten de una sola pieza cilíndrica. De esta pieza cilíndrica fabricada con una gran pureza en silicio, se obtienen láminas u obleas, y formando la geometría característica de estas placas, con ángulos en sus esquinas.

Placa Solar Monocristalina

Sin embargo las policristalinas son formadas por varios cristales refundidos en un bloque en forma de prisma, del cual se van extrayendo las láminas.

Monocristalinas

En general las monocristalinas, son de mejor calidad. Tienen mayor rendimiento y durabilidad. No siempre por ser monocristalinas son mejores que todas las policristalinas. Pero sí que si elegimos entre las mejores, destacará siempre la monocristalina.

La diferencia fundamental entre ellas es la pureza del silicio. Lo cual, al final se traduce en una diferencia importante en el rendimiento que obtendremos de ambos paneles solares para el autoconsumo.

Las células de silicio monocristalino se fabrican a partir de bloques de silicio cilíndricos llamados lingotes. Se cortan los cuatro lados del cilindro, con lo que se derrocha abundante silicio y se hacen láminas con bordes redondeados. Por tanto, los cristales tienen una pureza muy elevada, lo que provoca que el rendimiento de cada celda sea muy alto.

Policristalinas

El proceso de fabricación de los paneles solares policristalinos difiere bastante: el bloque de silicio se funde en bruto, sin eliminar impurezas, luego se vierte a una tina cuadrada. Como resultado, todas las obleas son cuadradas sin esquinas cortadas, pero llevan impurezas. Los policristales así formados dan nombre al panel. Y como decíamos, el ratio de eficiencia de generación de energía es menor.

Panel Solar Policristalino

Esta diferencia en el nivel de pureza y en el rendimiento del panel monocristalino hace que pueda producir 0,2 KW/m2, frente a los 0,16 KW/m2 del panel policristalino. Estos datos sugieren una generación de electricidad un 20% mayor en los paneles monocristalinos en días soleados y a 25º, pero es que además, los datos de los paneles solares policristalinos empeoran a cuando sube la temperatura.

La concentración de silicio también genera una diferencia a nivel visual o cosmético: el silicio es un mineral muy oscuro, por lo que los paneles solares monocristalinos van a presentar un tono muy oscuro, casi negro, debido a su pureza. Sin embargo, los paneles solares policristalinos, verán esta oscuridad atenuada y se aproximan a tonos más azulados, pero no se aconseja basar la elección entre uno y otro panel en el color del mismo al reflejar la luz del Sol.

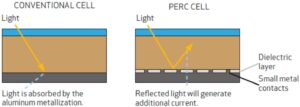

PERC (Passivated Emitter Rear Cell):

Este tipo de placa está diseñada de manera que se coloca una lámina reflectante (Dielectric Layer) para aprovechar más la radiación. Dicho de otra manera, es el proceso que añade una capa adicional en la parte trasera del panel solar. Dicha lámina permite reflejar hacia las células de silicio parte de la luz que atraviesa el panel, consiguiendo así atrapar más energía fotoeléctrica y mejorar consiguientemente su eficiencia.

Panel Solar PERC

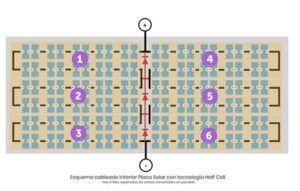

HALF CUT O HALF CELL (HC)

Esta variante de placa solar basa su funcionamiento en dividir en dos mitades independientes la superficie de la placa. Las conexiones de las dos mitades se ubican en el centro del panel.

De tal manera, las placas solares HC dividen la circulación de la intensidad eléctrica en su interior en dos circuitos unidos en serie. Así disminuye la resistencia del circuito global de las placas (propiciando menor pérdida de energía por corriente en circuito interno) y además favorece una generación sin cortes cuando la placa está parcialmente sombreada, ya que los sombreados parciales de una mitad del panel solar no afectarán al total del panel.

Placa solar «Half-cut»

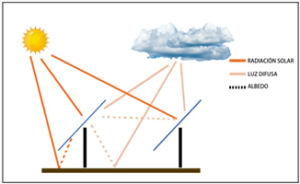

MONOFACIALES Y BIFACIALES

La mayoría de las placas solares tradicionales que conocemos son monofaciales, es decir, que capturan la luz del sol sólo por su cara superior, mientras que la cara inferior es opaca. La energía que no se captura en la cara superior se pierde. Sin embargo en los paneles solares bifaciales, sus placas solares son de doble cara, es decir, están diseñadas para recoger energía solar también por su parte inferior. Estos paneles cuentan con células fotovoltaicas en sus dos caras. La cara superior aprovecha la radiación solar directa y la inferior, cara al suelo, aprovecha la radiación reflejada. Este diseño requiere montaje en terraza, suelo o superficie que permita la reflexión de luz de ese suelo. La claridad del suelo, y el ángulo serán factores importantes para un aprovechamiento óptimo. Lógicamente así la producción energética, aumenta.

Los paneles solares bifaciales, en cuanto a tecnología son iguales que los paneles convencionales monofaciales, y pueden tener las mismas variantes tecnológicas existentes (PERC, llevare marco o no, etc.). La ventaja principal de este tipo de placas, más que su eficiencia, es la capacidad de generar más potencia con la misma superficie. Son por tanto muy adecuadas en lugares en los que el espacio sea una limitación, así como en los que las variables de la configuración geométrica y cromática permitan buena reflexión de luz.

Las variables son:

- el albedo,

- la distancia entre paneles solares,

- la altura de los mismos y

- la sombra que producen elementos como seguidores o la propia estructura de las cadenas de paneles (sobre todo en grandes superficies industriales).

Un módulo bifacial recibe radiación de tres fuentes distintas: el albedo del suelo, el que emiten los paneles que están detrás del módulo y la luz difusa que proyectan elementos del paisaje como edificios o las propias nubes.

Esquema de funcionamiento placas solares bifaciales

El albedo:

El porcentaje de radiación que refleja una superficie es lo que conocemos como albedo, y es una cuestión muy importante en fotovoltaica bifacial. Para que te hagas una idea, el albedo medio que refleja la Tierra es poco más de un 35% de la radiación solar pero todo depende del tipo de superficie. De este modo, las superficies de colores claros, brillantes y de textura suave (ej. una superficie de losetas blancas) tienen albedos mucho más altos –superando el 60%- que las superficies de colores oscuros, mates y rugosas (por ej. gravilla), que suelen ser estar en torno al 30%. Como es natural, una mayor radiación reflejada hará que la cara inferior del panel produzca más y que, por tanto, el módulo tenga mejor rendimiento.

Distancia entre paneles solares:

La radiación que se capta de la parte inferior de un módulo solar bifacial es mayor si la distancia entre módulos también lo es, puesto que cada módulo se beneficia de mayor superficie reflectante.

Sombreado:

La mayoría de las estructuras para placas solares, monofaciales o bifaciales, suelen contar con elementos de cableado, conexiones y fijación en la parte inferior de los módulos. Todos estos elementos tienen un impacto negativo en la captación de luz de un módulo bifacial en tanto que cubren parte de la superficie de los mismos y por tanto afectan a la producción de energía. Algunos estudios recientes sugieren que la pérdida puede llegar al 20% de la captación de luz, si bien estas conclusiones se refieren sobre todo a módulos instalados sobre seguidores solares, típicos de las grandes superficies de producción solar y que constan de varios componentes de cierto volumen. Los principales fabricantes de equipos llevan ya tiempo enfrascados en diseñar soportes para paneles bifaciales que minimizan la presencia de elementos que puedan provocar sombreado innecesario.

Seguidor solar:

De igual manera que hace la Naturaleza con los girasoles, un seguidor solar es un sistema metálico sobre el que se asientan un número de paneles solares y que es capaz de seguir el movimiento del sol gracias a la ayuda de un motor, de modo que los paneles siempre están en el mejor ángulo para recibir la luz solar. Constan de una estructura que alberga las placas solares, un motor, un apoyo para la estructura y una base de hormigón, y aunque son habituales sobre todo en grandes instalaciones, resultan también útiles para instalaciones de placas solares en viviendas aisladas, bombeos solares y también autoconsumo solar.

Altura de las placas solares:

La altura a la que estén las placas solares es también un factor importante que determina el rendimiento de un panel bifacial. En primer lugar –y esto lo habrás observado tú mismo alguna vez- porque cuanto más alto está un elemento, más difusa y clara es su sombra, con lo que la radiación que obtiene de la superficie que está debajo de él es mayor. Además, y de un modo similar a como ocurre con la distancia entre módulos, un módulo recibe albedo de mayor superficie a medida que eleva su altura, un albedo que, según algunos estudios en laboratorio, es también más uniforme.

Finalmente, la altura a la que operan los módulos es también determinante en un aspecto crucial: la temperatura. Un panel a cierta altura recibe brisa más fría, de manera que opera a menor temperatura, lo que aumenta su rendimiento. Puede parecer paradójico pero es un hecho que los paneles solares operan mejor a temperaturas moderadas y su eficiencia va decreciendo a medida que la temperatura comienza a ser muy elevada. ¿Puedes imaginarte la típica imagen de un panel solar a pleno rendimiento en mitad de agosto con una temperatura de 40 grados? Pues olvídala… Ese mismo panel probablemente esté operando a mucho menos rendimiento que en mitad de, digamos, mayo, con mucho sol pero una temperatura de 26 o 27 grados.

TILING RIBBON

La tecnología Tiling Ribbon del nuevo módulo Tiger de Jinko Solar, elimina la separación entre células y aumenta la eficiencia. Este panel solar combina un diseño de célula de medio corte (‘half-cut cell’) para reducir el desajuste de la corriente de la célula y las pérdidas de energía que se producen a través del ‘ribbon’, un conductor especial, con recubrimiento de plata y estaño, que conecta cada celda con las demás formando una serie eléctrica. Además, la tecnología de 9 ‘bus bar’ reduce la distancia entre la barra colectora o ‘bus bar’ principal y los ‘fingers’, lo que disminuye la pérdida de resistencia y aumenta la potencia y la eficiencia.

Principio funcionamento Tiling Ribbon

Se aumenta significativamente la eficiencia. El módulo utiliza un ribbon circular. Es desarrollado de forma independiente para lograr la reutilización de la absorción de luz y aumentar la generación de energía.

TIPO P Y TIPO N

Ambos están basados en tecnología monocristalina. Según las últimas tendencias ésta es la que predomina, pues está consiguiendo abaratar costes, manteniendo la calidad y alta pureza de silicio antes indicada.

Las células monocristalinas c-Si pueden dividirse ampliamente en dos categorías: p-tipo y n-type. En el caso de células de tipo P, están dopadas con átomos que tienen un electrón menos que el silicio, como el boro. Eso resulta en una carga positiva (p). Y para las células de tipo N, están dopadas con átomos que tienen un electrón más que el silicio, lo que las hace negativas (n). Si bien las células de tipo N ofrecen un mayor potencial de eficiencia que las células de tipo P, son más costosas.

HETERO UNIÓN DE SILICIO HJT (Heterojunction Technology)

Las células solares de silicio con tecnología de heterounión (HJT) han atraído mucha atención porque pueden lograr altas eficiencias de conversión, hasta un 25%, mientras utilizan procesamiento a baja temperatura, generalmente por debajo de 250 ° C para el proceso completo. La baja temperatura de procesamiento permite manipular obleas de silicio de menos de 100 μm de espesor manteniendo un alto rendimiento.

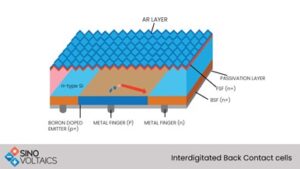

TECNOLOGÍA DE CÉLULAS SOLARES IBC (CONTACTO POSTERIOR INTERDIGITADO) IBC

¿Cómo funcionan las células IBC?

Las células de contacto posterior interdigitado (Interdigitated Back Contact, IBC) pueden ser una de las tecnologías más complicadas que se utilizan para fabricar paneles solares. Pero también ofrecen valores de eficiencia que no se pueden ignorar, por lo que hoy se considera una alternativa importante.

Las células solares tradicionales logran la conversión de energía colocando contactos frontales en la célula. Esto significa que los fotones que alcanzan la superficie de la célula deben ser absorbidos en ese momento para liberar electrones y producir electricidad.

Si no se absorben, se transmiten o reflejan. Esto puede considerarse una pérdida.

Las células IBC implementan una idea diferente. En lugar de colocar los contactos en la parte frontal de la celda, los colocan en su parte posterior.

Esto les permite lograr una mayor eficiencia debido a la reducción del sombreado en el frente de la celda. Al mismo tiempo, los pares de electrones generados por la luz absorbida aún se pueden recolectar en la parte posterior de la celda.

En la siguiente ilustración, puede observar la estructura de las células IBC, desde el punto de vista lateral posterior.

Tecnología IBC en placas solares